Kit de rétrofit AGV pour le guidage automatique de trains de manutention pour l'industrie légère et l'industrie lourde

Beaucoup d’industries lourdes et d’industries de manutention sont équipées historiquement de trains de convoyage montés sur rails pour transporter et manipuler des charges d’un point à un autre à l’intérieur de leurs infrastructures. Ces trains de manutention sont soit motorisés, soit manuels. Leur déplacement nécessite le recours à un opérateur de pilotage. L’opérateur pilote les déplacements du train soit manuellement, soit par l’intermédiaire d’une commande, soit par l’intermédiaire d’un poste de pilotage.

TCM - THOMAS CONSTRUCTIONS MECANIQUES vous propose un kit AGV standard adaptable à la plupart des trains de manutention en service actuellement et permettant d’automatiser les déplacements du train de convoyage, par une simple opération de rétrofit (remise à niveau) de l’équipement existant. Le train de convoyage rétrofité se déplace automatiquement entre différentes stations ou il peut, à la demande réaliser diverses opérations, sans nécessiter l’intervention d’un opérateur pilote. Le système rend le train de convoyage sécurisé : il s’arrête dès qu’il rencontre un obstacle et redémarre automatiquement vers sa destination une fois l’obstacle écarté.Il permet le déplacement de tout type de charge et de tout type de poids selon la destination opérationnel de l’équipement à rétrofiter.

Caractéristiques :

Le kit AGV est modulaire et adaptable à la fonction primaire (mouvement de translation) de la plupart des trains de convoyage existants, de même qu’à leur particularité de fonctionnement secondaire (mouvements supplémentaires, rotations, fonctions de sécurité complémentaires, …).

Il peut être greffé sur la plupart des trains de convoyage existants sans modification technique majeure de ces derniers.

Il offre un avantage financier significatif par rapport à des technologies similaires disponibles actuellement sur le marché : investissement limité, modifications mineures des équipements existants, pas de frais supplémentaires majeurs à l’installation (travaux de gros œuvre, acquisition de matériel lourd, acquisition de supports de gestion informatisés, …).

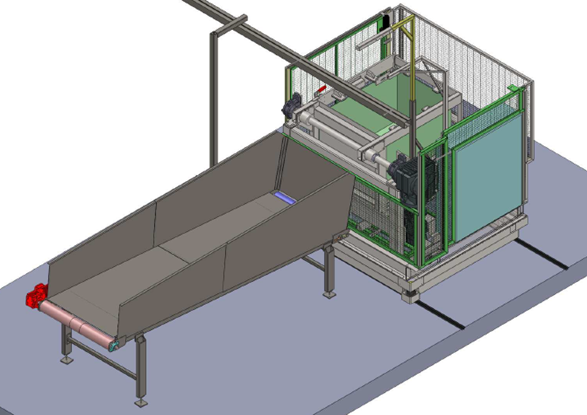

Descriptif de l'illustration de l'équipement et du concept :

A l’origine, ce train de convoyage est équipé d’un bac à bascule permettant de décharger du matériel à différentes stations d’un processus de fabrication. Il est monté sur rail. Le déplacement et le retournement du bac sont réalisés manuellement. Il y a 10 postes de convoyage et une zone garage sur le 1er poste de convoyage.

Le train de convoyage possède 2 mouvements :

- Une translation le long des rails (fonction primaire)

- Une rotation du bac (fonction secondaire)

La zone de déplacement du chariot mesure 1600mm de largeur ; elle est en interaction avec plusieurs zones :

- Une zone de passage d’un gerbeur

- Des zones de passage pour piéton

Après rétrofit et installation du kit AGV, le chariot se déplace automatiquement. Il s’arrête et redémarre en automatique lors du passage d’un piéton ou lors de la rencontre d’un obstacle.

En mode de fonctionnement normal, le chariot s’arrête uniquement en face d’un poste de convoyage.

Les équipements de gestion des déplacements sont embarqués sur le chariot mobile.

L’installation et la mise ne service ont fait l’objet d’une réception sécurité validée par un organisme de contrôle agréé.

L’interaction machine-utilisateur-environnement est complémentairement sécurisée par différents signaux :

- Signaux lumineux :

- vert fixe : « en état de fonctionnement »

- orange clignotant : « chariot en mouvement »

- rouge fixe : « chariot en défaut »

- flash blanc : « présence d’un obstacle dans la zone de sécurité avec chariot en mouvement » ; le signal perdure quelques secondes après l’arrêt du train

- Signaux sonores :

- bip « chariot en mouvement »

- bip « présence d’obstacle dans la zone de sécurité »

- un son continu « présence d’un obstacle dans la zone avec chariot en mouvement » ; le signal perdure quelques secondes après l’arrêt du train

TCM - THOMAS CONSTRUCTIONS MECANIQUES assure l’industrialisation complète du kit AGV, intégrant toutes les phases de conception, la fabrication, la mise au point, l’installation sur site et la mise en service.